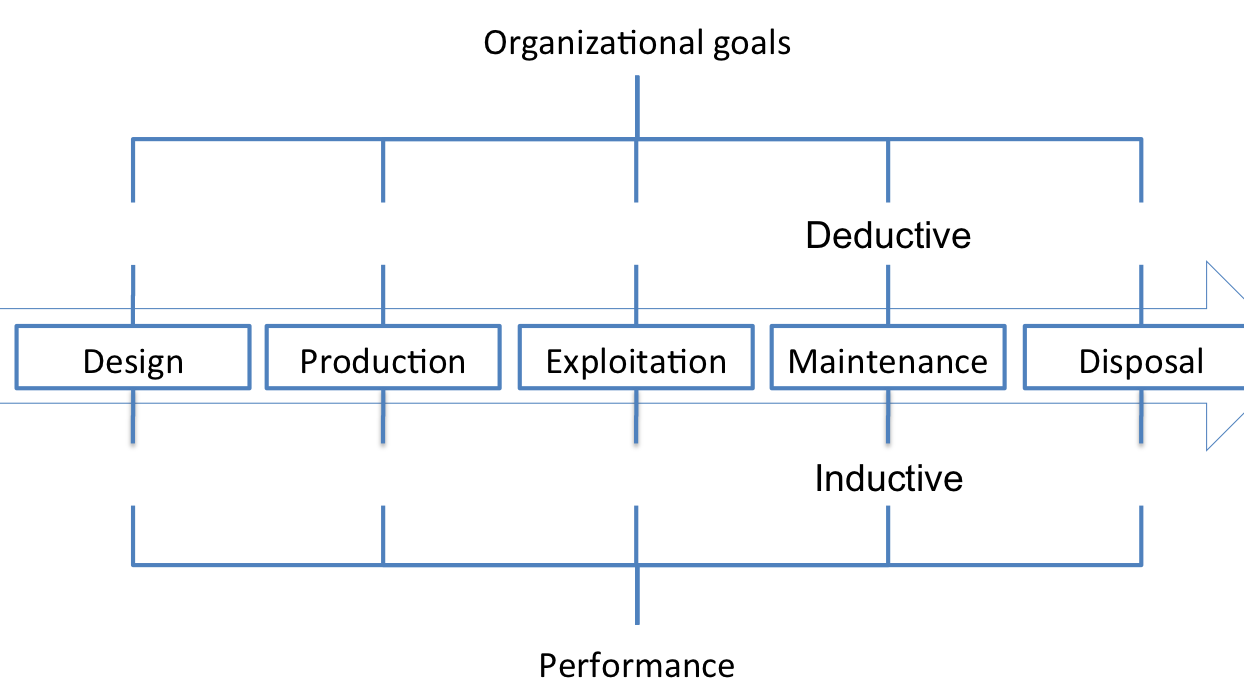

Onderhoud en reparatie zijn een continu proces, maar kunnen op veel verschillende manieren worden ontworpen om verschillende resultaten te bereiken. De keuzes voor methoden van onderhoud en reparatie omvat vele onderliggende kwesties en schaalniveaus. Keuzes voor een bepaalde methode worden steeds vaker beïnvloed door bredere geopolitieke kwesties.

Deze bredere aspecten van onderhoud komen op tal van andere terreinen naar voren: lonen, arbeidsomstandigheden, locaties en omstandigheden van reparatiewerkzaamheden; beschikbare kennis (denk aan inspanning om kennis om te zetten in software); de stijgende kosten en uitgaven voor reparatie; de de catastrofale gevolgen bij uitval en storing, zijn basisingrediënten voor rampen.

Veel moderne complexe assets zijn doelbewust zo ontworpen dat de mogelijkheden van onderhoud en reparatie worden beperkt. Een ander aspect dat speelt op meerdere schaalniveaus is de aandacht voor milieu en recycling. De meer geavanceerde assets zijn feitelijk gemaakt voor steeds snellere cycli van verwerving en afstoting. Dit resulteert in duidelijke ecologische problemen die te maken hebben met de productie, het transport en de verwijdering of recycling van afval. De meeste producten worden dus weggegooid lang voordat ze het einde van hun levensduur hebben bereikt, ook al hadden ze gerepareerd kunnen worden. Het produceert zijn eigen (meestal genegeerde) transnationale regio’s voor reparatie en, in toenemende mate, elementaire recycling. Er vindt een voortdurende en massale overdracht plaats van ongewenste en vaak vrijwel nieuwe elektronische apparatuur naar ‘the bottom op the pyramid’.

Deze cycli zouden door het ontwerp fundamenteel te veranderen gemakkelijk te onderhouden of te repareren en te upgraden zijn. Als alternatief zouden reparatie- en onderhoudsactiviteiten actief kunnen worden uitgebreid, zodat de productie van grondstoffen en afval tot een minimum werden beperkt.

Alhoewel veel onderhoud en reparatie zelf grote hoeveelheden afval op levert. Reparatie en onderhoud zijn geen incidentele activiteiten. In veel opzichten zijn ze een noodzakelijk onderdeel van moderne economieën en samenlevingen. Reparatie en onderhoud zijn essentiële onderdelen van het dagelijks zich globaliserende leven.