Moderne industrieën zijn steeds meer afhankelijk van een complexe interactie tussen sociale en technische factoren. De verbeteringen en ontwikkelingen in deze industrieën zijn duidelijk gericht op nieuwe technologieën als Big Data, Robotica, Sensortechnologie, Internet of Things en Machine learning en minder op de sociale factoren.

De focus veranderde in de loop van de tijd van ‘het behouden of herwinnen van een dynamisch stabiele toestand’ naar het vermogen om ‘de vereiste prestaties vol te houden’. Assets moeten onder allerlei omstandigheden functioneren. Het onderhoud van systemen die van deze nieuwe technologieën zijn voorzien, zal complexer zijn, terwijl de werkcultuur en kennis veel moeilijker aan te passen zijn. Besluitvorming op managementniveau op basis van Big Data (zoals bij PdM) over stops, preventieve acties zorgen duidelijk voor een grotere afstand tussen de onderhoudsafdelingen en de productiesystemen. De toenemende implementatie van MMS (Maintenance Management System) dicht de informatiekloof tussen productiesystemen en de ERP-systemen (Enterprise Resource Planning).

Door besluitvorming op basis van slijtagepatronen (trillingsfrequentie), tot Tag-ID-gelabelde componenten (reserveonderdelen), via geautomatiseerde instructies op de werkvloer, plannen, via ERP-systemen tot business intelligence op management level zal de mens-machine relatie veranderen. Tegelijkertijd nemen slimme beslissingsondersteunende systemen de allerlaatste behoefte weg voor managers om onderhoudspersoneel persoonlijk te zien. De manier waarop een typische onderhoudsafdeling is georganiseerd, draagt bij aan de complexiteit.

Auteurs van Lean-productie erkennen dat menselijke factoren (Womack et al, 1990) en Human Resource Management net zo belangrijk onderdeel van Lean als Just-In-Time, Total-Quality-Management en Total-Productive-Maintenance. Toyota’s concept Jidoka beschrijft de mens-machinerelatie vanuit technisch oogpunt. Cross-functionele training van het personeel, zelfsturende werkteams en empowerment van werknemers worden benadrukt als de sleutel tot succes in JIT, TQM en TPM (MacDuffie, 1995; White et al. 1999). Bovendien benadrukken sociotechnische systemen de noodzaak om eenvoudige en flexibele organisaties met complexe kennisintensieve banen op te bouwen, in plaats van complexe organisaties met eenvoudige en gespecialiseerde banen.

Maand: juni 2024

Macht tijdens storingen

Organisaties bestaan uit formele en informele regels bedoeld om activiteiten van mensen coördineren. Hiërarchie is het concept dat de mechanismen, processen en rollen zorgen ervoor dat mensen handelen volgens de regels van het spel. Die regels vormen samen de formele structuur van een organisatie waarin macht centraal staan. Er zijn veel potentiële bronnen van macht: informatie, expertise, geloofwaardigheid, status en prestige, onzekerheid. Maar ook: toegang tot managers op controle (geld), sancties en beloningen. Macht creëert zowel ruimte voor initiatieven terwijl het tegelijkertijd de legitimiteit van de initiatieven waartegen het zich verzet, de-legitimeert.

Onzekerheid wordt ook gezien als een bron van macht en niet als een beperking. Wanneer een organisatie onzekerheid ervaart, wordt macht uitgeoefend op basis van beschikbare kennis onzekerheid te beheersen.

Het management in een organisatie heeft formeel het meeste gezag, maar de rol van het onderhoudspersoneel is van cruciaal belang voor het behalen van productiedoelen. Hun vermogen om onderhoudsstops bij storingen te forceren verleent hun een mate van macht die niet terug te zien is in de formele gezags-relaties. Daarmee beheerst de onderhoudsafdeling een belangrijkste bron van onzekerheid in een routinematig systeem.

Een vorm van onzekerheidsreductie is het geplande preventief onderhoud. Bij ongepland onderhoud moet er op creatieve wijze gebruik van de omstandigheden en het eigen oordeel, door formele regels om te buigen en hulpbronnen te benutten.

Strategieformulering

Mintzberg (1978) beschrijft strategieformulering als iets doelbewust en sequentieels. Zowel organisatiestructuur als de installed base, technologie worden in dit proces eerder gezien als beperkingen dan als facilitators. De interne organisatie word vaak beschouwd als statisch en beperkend. Strategische keuzes zijn vaak gemaakt onafhankelijk van de technologische mogelijkheden. Hierdoor kan er een mismatch ontstaan tussen strategie en technologie. Een belangrijke oorzaak is het beperkte repertoire van de technische discipline, waar rationaliteit en logische algoritmen de mechanismen zijn om taken op een ordelijke manier uit te voeren. Daarom worden de technische functies (productie, onderhoud) binnen bedrijven gezien als neutraal t.a.v. de gekozen strategie. Met andere woorden: de (nieuwe) technologie zal niet automatisch leiden tot een nieuwe strategie.

Toch impliceren nieuwe technologieën systemen, mensen en kennis om een concurrentieverschil te creëren. M.a.w. er is een duidelijk noodzaak om assets en bedrijfsstrategie met elkaar in verband brengen.

Een onderhoudsstrategie is een systematische aanpak voor het onderhoud van assets en zal dus per organisatie variëren. De onderhoudsmix beschrijft welke gebeurtenissen (bijvoorbeeld een storing, het verstrijken van de tijd, een toestand) aanleiding geven tot welk type onderhoudsactie (inspectie, reparatie of vervanging). Het selecteren van de beste onderhoudsstrategie hangt af van verschillende factoren, zoals de te bereiken organisatiedoelen, de aard en de rol van de asset, werkstromen en de werkomgeving . Een onderhoudsstrategie bestaat uit een mix van onderhoudsbeleid en onderhoudstechnieken die variëren van asset tot asset. Een onderhoudsconcept kan worden gedefinieerd als de reeks beleidsmaatregelen zoals CM, PM en CBM, enz. Om dit beleid te kunnen formuleren zijn grote hoeveelheden onderhoudsgegevens nodig.

Optimalisatie van onderhoud

In de wereld van onderhoud zijn er in de afgelopen decennia drie benaderingen te onderscheiden.

- De Management Science (MS)-benadering beschouwt onderhoud als een kostenpost.

- De Operational Research (OR)-benadering behandelt het als een probleem op te lossen als wiskundige optimalisatie.

- De derde benadering, getypeerd door een afkorting van drie letters (d.w.z. RCM, TPM), bestaat uit modellen van de werkelijkheid die proberen de andere twee benaderingen met elkaar te verzoenen.

Alle drie de benaderingen belichten slechts aspecten van het totale probleem. In een meer holistische benadering moet onderhoud geïntegreerd worden met de andere functies van het bedrijf. Een dergelijke geïntegreerde aanpak vereist de ondersteuning van data.

Bijna alle managementliteratuur behandelt onderhoud als een kostenpost. OEM-instructies moeten zonder twijfel of variatie worden gevolgd. Er wordt geen rekening gehouden met de intensiteit van het gebruik. De focus ligt op het onderhoudsbudget. De productie is ‘dynamisch’ gepland vanwege de kosten van moderne productiemethoden en de noodzaak tot vermindering van dure voorraden grondstoffen. Managers concentreren zich op financiën, verkoop en marketing en missen vaak technische kennis op het gebied van onderhoud.

Andersom beschikken maar weinig technici over de wiskundige kennis om reeds beschikbare gegevens te analyseren, een wiskundig of statistisch model af te leiden en de relevante optima te modelleren om onderhoud te plannen.

De onderhoudsinterventies van een systeem zouden daarom meer afhankelijk moeten worden van het doel of de doelstellingen van de organisatie dan van de fysieke aspecten van onderdelen. Andere aspecten zoals beschikbaarheid, betrouwbaarheid en energieverbruik moeten net zo belangrijk worden behandeld als de technische aspecten. Een ander belangrijk punt is de kosten van downtime. De acute nood aan reservedelen kan daarnaast leiden tot acceptatie reserveonderdelen van mindere kwaliteit, mislukte reparaties en verwaarlozing van onderhoud.

Een ideaal onderhoudsschema minimaliseert de gecombineerde stilstand of de totale kosten, of maximaliseert de verwachte winst op de lange termijn. Alleen met de juiste gegevens (kosten, storingen, tijd) kan het optimale worden gevonden.

In de praktijk kan het lastig zijn om het optimale te vinden. Het meeste onderhoudsbeleid wordt nog steeds uitgevoerd zonder goede voorspellingen te doen over de kostenbesparingen of zonder volledige beoordeling van de uiteindelijke beschikbaarheid van assets.

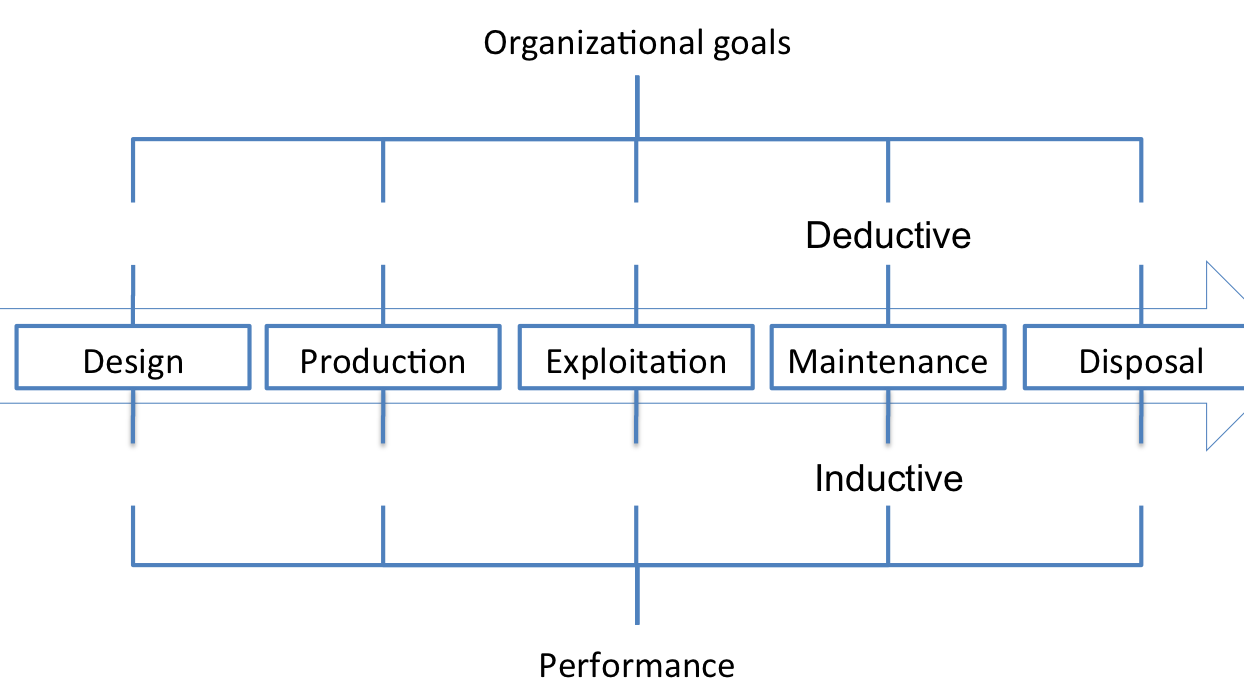

Deductie en inductie

Het onderhoudsproces kan vanuit verschillende perspectieven worden bekeken. Hier wordt het onderhoudsproces vanuit twee verschillende perspectieven bekeken. Het eerste perspectief is deductief, waarbij het onderhoudsproces wordt bekeken vanuit de eisen van belanghebbenden. Het andere perspectief is inductief, waarbij het onderhoudsproces gebaseerd is op de status van de systeemfuncties. Het deductieve en inductieve perspectief op het onderhoudsproces kan van geval tot geval en onafhankelijk van de gekozen propositie worden aangepast.

Vanuit het deductief perspectief is de input voor het onderhoudsproces de kloof tussen de output van een asset en de eisen van de stakeholders. De trigger van het onderhoudsproces, is dus de kwaliteit van de gerealiseerde diensten. De kwaliteit van een dienst is het collectieve effect van de prestaties, die de mate van service bepaalt.

Op basis van de tevredenheid van belanghebbenden moet dus worden besloten of onderhoud noodzakelijk is. In dit deductieve perspectief is de beoogde output van het onderhoudsproces de tevredenheid van belanghebbenden. Het deductieve perspectief heeft een sterke relatie met organisatiedoelen.

Inductief gezien wordt het onderhoudsproces beheerd door de vereiste functies. Een vereiste functie is een functie of een combinatie van functies van een asset, die noodzakelijk wordt geacht om een bepaalde dienst te verlenen. Daarom start het onderhoudsproces wanneer een vereiste functie faalt.

Om effectiviteit en efficiëntie te bereiken moet onderhoud zowel vanuit een deductief perspectief als vanuit een inductief perspectief moet worden bekeken. Bovendien moeten de twee perspectieven met elkaar worden verbonden om aan alle eisen van belanghebbenden te voldoen. Door de combinatie van zowel een deductieve als een inductieve benadering kunnen synergetische voordelen worden bereikt die moeilijker te bereiken zijn als slechts één enkel perspectief wordt toegepast.

EUT-model

Modelvorming en kwantificering zijn essentiële fasen in de optimalisering van het onderhoud van technische systemen. Uitgangspunt is steeds het ontwerp en de toepassing van een kwantitatief model voor de beschrijving van het stochastische faal- en herstelgedrag van complexe systemen, met onderhoud als expliciete factor. In de geschiedenis zijn er meerdere pogingen gedaan om te komen tot zo een geïntegreerd model. Een van die modellen is het EUT-model model van de Technische Universiteit Eindhoven (EUT).

Dit model is het geesteskind van Geraerds en zijn Nederlandse collega’s, Gits en Coetzee (1997). Het EUT-model was oorspronkelijk bedoeld was om een leemte op te vullen die was achtergelaten door de terotechnologiemodellen (Husband zie hier verder). De vroege voorstanders van terotechnologie leken de bestaande interne aspecten als vanzelfsprekend beschouwen. Het EUT-model wilde niet alleen de reikwijdte verbreden, maar met name de onderhoudsplanning, op een meer wetenschappelijke manier aan te pakken. Om de planning beter te kunnen uitvoeren, is het noodzakelijk gegevens te verzamelen en te analyseren om vervolgens de meest geschikte onderhoudstype te kiezen en de onderhoudsintervallen te optimaliseren.

Onderhoud wordt gezien als een geheel van onderling samenhangende processen, waarvan de resultaten worden beïnvloed door planning en controle. Feedback op het ontwerp is inbegrepen, maar niet het (her)ontwerpproces zelf.

Er bestaat geen twijfel over dat het EUT-model een goede basis biedt voor een volledig geïntegreerd onderhoudssysteem, met waar nodig OR-modellen. Het EUT-model vereist geen geïntegreerd IT-systeem, maar sluit dit niet uit.

Voor het eerst bestaat het besef dat dezelfde apparatuur onder verschillende omstandigheden verschillende onderhoudsregimes nodig hebben en dat OEM’s zich meestal niet bewust zijn van de gebruiksomstandigheden in te schatten. Gebruikers moeten zijn verantwoordelijk voor hun eigen data-analyse, optimalisatie en herziening van planningen. Dit wil nadrukkelijk niet zeggen dat OEM’s er helemaal niet bij betrokken moeten worden.

Het EUT-model is duidelijk een model waar we veel van kunnen leren, maar het dekt niet alles en was ook niet de bedoeling om dat te doen.